Vous avez encore des questions sur cet outil ?

Ne restez pas sans réponse ! Contactez moi!

Nicolas DEROBERT

Mode affichage :

45

Comment la méthode des 5S peut améliorer l'efficacité opérationnelle de votre entreprise ?

La méthode 5S n'est pas seulement une technique d'ordre, mais aussi une méthode de management participatif permettant de responsabiliser le personnel dans l'amélioration de l'organisation d'un site. Cette action nécessite la participation de tous les niveaux hiérarchiques. Les 5S sont un prérequis indispensable dans la démarche d'amélioration continue, car ils permettent de partager l'état d'esprit nécessaire à cette démarche.

Le premier S est Seiri (Éliminer), qui consiste à se débarrasser de tout ce dont on n'a pas besoin. Il est important de garder mais aussi de jeter. Et surtout, il est fondamental de savoir ce qui doit être gardé ou jeté.

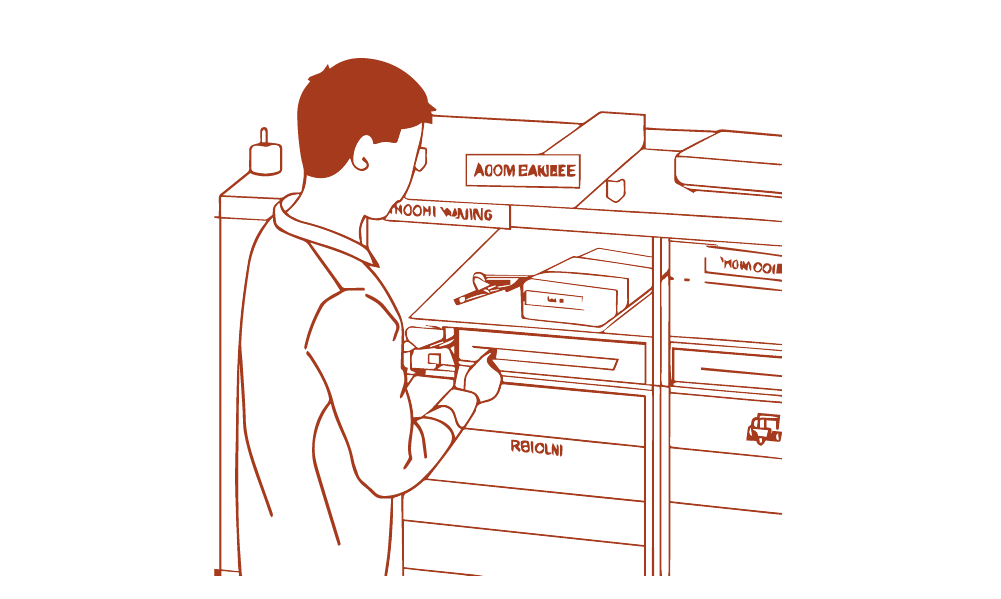

Le deuxième S est Seiton (Ranger), qui consiste à placer quelque chose à un endroit précis afin de pouvoir le retrouver tout de suite dès qu'on en a besoin et ainsi éviter de perdre du temps à chercher.

Le troisième S est Seiso (Nettoyer), qui consiste à nettoyer les bureaux, les lieux de travail et les moyens de production pour éviter les anomalies et les usures prématurées.

Le quatrième S est Seiketsu (Standardiser), qui consiste à définir les règles par lesquelles le lieu de travail restera débarrassé des objets inutiles, rangé et nettoyé.

Le cinquième et dernier S est Shitsuke (Respecter), qui consiste à faire systématiquement ce qu'il faut faire pour que les 5S deviennent une habitude.

Le 5S permet d'améliorer la productivité en éliminant les activités inutiles, en réduisant le temps de recherche de matériel et en éliminant les temps morts. En éliminant les obstacles à la productivité, les employés peuvent travailler plus efficacement, ce qui améliore la rentabilité de l'entreprise.

Le 5S aide à réduire les risques de blessures en éliminant les zones de travail dangereuses et en encourageant les bonnes pratiques de sécurité. Les entreprises qui mettent en place le 5S peuvent réduire le nombre d'accidents et d'incidents sur le lieu de travail, ce qui améliore la sécurité pour les employés.

Le 5S encourage l'amélioration de la qualité en identifiant les problèmes dès qu'ils se produisent. En éliminant les causes profondes des problèmes de qualité, les entreprises peuvent réduire les coûts et améliorer la satisfaction de la clientèle. Les employés sont également encouragés à maintenir les normes de qualité élevées en tout temps.

Le 5S permet de réduire les coûts en éliminant les activités inutiles et en minimisant les coûts de stockage. En réduisant les coûts, les entreprises peuvent accroître leur rentabilité et leur compétitivité sur le marché.

Le 5S aide à améliorer l'efficacité en encourageant l'organisation et la propreté sur le lieu de travail. Les employés peuvent travailler plus rapidement et plus efficacement lorsqu'ils ont un environnement de travail organisé et ordonné.

Chef de projet : Nicolas

Employés :

Nicolas, le chef de projet, a souhaité mettre en place la méthode 5S dans l'entreprise fictive VéloProd pour améliorer l'efficacité et l'organisation de l'atelier de montage de vélos. En effet ce chantier était un préalable à la mise en place du lean ultérieurement. Il a réuni une équipe de trois employés pour participer au projet.

Nicolas a commencé par expliquer les principes de la méthode 5S à l'équipe et l'importance de sa mise en place dans l'atelier. David, Laura et Thomas ont posé des questions pour clarifier les détails du projet. Nicolas a régulièrement rencontré l'équipe pour suivre l'avancement du projet et pour discuter des problèmes éventuels. Les membres de l'équipe ont partagé leurs idées pour améliorer la mise en œuvre de la méthode 5S.

Après quelques semaines, le projet a été terminé avec succès. Les membres de l'équipe étaient satisfaits des résultats et tous a constaté une amélioration de leurs poste. Nicolas a félicité l'équipe pour leur travail et a souligné l'importance de maintenir l'organisation mise en place pour en profiter sur le long terme.

Vous avez encore des questions sur cet outil ?

Ne restez pas sans réponse ! Contactez moi!

Nicolas DEROBERT

Etapes et conseils d'utilisation

Les étapes de mise en place du 5S en entreprise

Voici les cinq étapes clés pour la mise en place de la méthode des 5S en entreprise :

1. Analyser des besoins

La première étape consiste à analyser l'environnement de travail actuel. Cela implique de comprendre les processus, les flux de travail et les problèmes actuels dans l'entreprise. Cette analyse permet d'identifier les zones qui nécessitent une amélioration particulièrement importante pour progresser en efficacité. Ces zone sont celle qui feront l'objet du chantier. Une fois le périmètre défini il s'agit de définir l'objectif temporelle, c'est à dire quand est-ce que l'on souhaite que le chantier soit terminé. Pour être sur de tout avoir bien défini vous pouvez utiliser le QQOQCP.

2. Planifier et communiquer sur le chantier 5S

Une fois l'analyse de l'environnement de travail effectuée, la prochaine étape est de planifier la mise en place de la méthode des 5S. Il est important de définir des objectifs clairs et des délais réalistes. La communication avec les employés est également essentielle pour assurer leur implication et leur adhésion à la méthode.

3. Mettre en place du Seiri

C'est à cette étape que l'on rentre concrètement dans le 5S. La première étape de la méthode des 5S consiste à éliminer tout ce qui est inutile sur le lieu de travail. Cela implique de trier et de classer tous les outils, équipements et documents selon leur importance et de se débarrasser de tout ce qui est superflu.

4. Mettre en place du Seiton, Seiso et Seiketsu

Les étapes suivantes sont l'ordonnancement (Seiton), le nettoyage (Seiso) et la standardisation (Seiketsu). Il s'agit de réorganiser le lieu de travail pour que tout soit facilement accessible et de de maintenir un niveau élevé de propreté et d'hygiène. La standardisation implique également la création de procédures et de normes pour maintenir les changements apportés.

5. Maintenir des résultats avec Shitsuke

La dernière étape consiste à maintenir les résultats obtenus. Cela implique de soutenir les changements apportés en adoptant une culture d'amélioration continue et en assurant la formation des employés. Le maintien des résultats nécessite également des audits réguliers pour s'assurer que les processus et les normes sont respectés.